1.

ВИДЫ ПРОКЛАДКИ ТРУБОПРОВОДОВ.

При устройстве современных

систем водоснабжения и водоотведения прокладывают

напорные и безнапорные (самотечные) трубопроводы из

различных видов труб.

Расположение

трубопроводов в плане в целях экономии труб

должно быть оптимально. По возможности их необходимо

прокладывать по кратчайшему направлению при минимальном

количестве искусственных сооружений (переходов, дюкеров),

с тем, чтобы трубопроводы было легче эксплуатировать

и ремонтировать. При прокладке подземных водоводов

и сетей необходимо соблюдать установленные минимальные

расстояния как между ними (при параллельной укладке),

так и до других подземных и надземных сооружений и

коммуникаций.Источник статьи: www.sbh.ru

Расположение

трубопроводов в профиле и виды их прокладки.

Расположение трубопроводов в профиле, т.е. по высоте

или глубине, зависит от принятого вида их прокладки

- открытого, скрытого или закрытого. Открытым

способом трубы укладывают по существующим или

специально возводимым конструкциям (стенам, опорам,

эстакадам) или в проходных и в полупроходных каналах

и коллекторах. Доступ для осмотра таких труб возможен

как в процессе прокладки, так и их эксплуатации. Скрытая

прокладка труб осуществляется в траншеях и непроходных

каналах. Доступ к трубам возможен только в период

строительства, а при эксплуатации — после разрытия

грунта или вскрытия конструкций каналов. Закрытым

способом трубы укладывают без разработки грунта

— прокалыванием, продавливанием, горизонтальным бурением,

щитовой или штольневой проходкой.

Технология строительства

трубопроводов во многом зависит от их назначения

и вида прокладки, от материала труб, их длины, диаметра,

толщины стенок, наличия и вида изоляции, а также от

обеспеченности строительства монтажными элементами

(трубными секциями, плетями) и др. Особенности

монтажа трубопроводов состоят в том, что их монтируют

из отдельных элементов (труб) сравнительно небольшой

длины, в связи с чем приходится устраивать большое

количество стыков (от 60 до 500 на 1 км трубопровод),

что увеличивает трудоемкость и стоимость работ. Для

снижения этих показателей осуществляют предварительное

укрупнение труб в отдельные изолированные звенья или

секции из двух, трех и большего числа труб. При этом

трудоемкость монтажных работ сокращается в 2-4 раза.

Монтаж трубопроводов сопряжен с необходимостью соединения

труб или их секций в непрерывную нитку. Соединения

труб бывают: сварные, клеевые, раструбные, фланцевые

и муфтовые. Сваркой соединяют стальные, пластмассовые

и стеклянные трубы, обеспечивая высокопрочные, плотные

и жесткие стыки. Пластмассовые и стеклянные трубы

соединяют также склеиванием. Раструбные соединения

применяют для чугунных, керамических, железобетонных

и пластмассовых труб. На фланцах (надвижных или приваренных)

болтами соединяют различные трубы с прокладкой между

фланцами резины, паро-нита и др. На муфтах соединяют

металлические и неметаллические трубы. Общим недостатком

устройства раструбных, фланцевых и муфтовых соединений

является их высокая трудоемкость при больших затратах

ручного труда.

Процесс прокладки

трубопроводов заключается в установке и сборке

на трассе монтажных узлов — труб (или их секций, плетей),

фасонных частей, компенсаторов и арматуры - в проектное

положение. При этом чем крупнее монтажный узел, тем

меньше монтажных стыков и легче сборка трубопровода.

Узлы комплектуют и испытывают на трубозаготовительных

заводах или базах, где их покрывают изоляцией или

окрашивают.

Статья подготовлена и представлена в цифровом виде

компанией "SBH COTPAHC"

2. ПОДГОТОВКА ТРАНШЕЙ. УСТРОЙСТВО

ЕСТЕСТВЕННЫХ И ИСКУССТВЕННЫХ ОСНОВАНИЙ ПОД ТРУБОПРОВОДЫ

Перед укладкой трубопровода

проверяют глубину и уклоны дна траншеи, а также крутизну

откосов. Если траншея устроена с креплениями,

то проверяют правильность их установки, обращая особое

внимание на плотность прилегания щитов к стенкам траншей.

Необходимым условием

для надежной эксплуатации трубопровода является укладка

его на проектную отметку с обеспечением плотного его

опирания на дно траншеи по всей длине, а также сохранность

труб и их изоляции при укладке. Поэтому подготовке

траншей к укладке труб следует уделять особое внимание.

При прокладке трубопроводов в городских условиях траншею

часто пересекают действующие подземные коммуникации

(трубопроводы, кабели). Если они находятся ниже строящегося

трубопровода, то это не осложняет его прокладку, а

если выше, то необходимо принимать меры по заключению

их в специальные короба с надежным креплением. Приямки

в траншеях для заделки раструбных и муфтовых стыковых

соединений, а также сварки неповоротных стыков стальных

труб отрывают для труб диаметром до 300 мм непосредственно

перед их укладкой, а для труб больших диаметров —

за 1—2 дня до их укладки.

Трубопроводы в системах

водоснабжения и водоотведения укладывают на естественное

или искусственное основание.

При естественном основании

трубы укладывают непосредственно на грунт ненарушенной

структуры, обеспечивая поперечный и продольный профиль

основания по проекту.

При несущей способности

грунтов оснований менее 0,1 МПа (1 кгс/см2)

необходимо устраивать искусственные основания — бетонные

или железобетонные, сборные лекальные, свайные. Для

увеличения плотности грунтов оснований широко применяют

метод уплотнения.

Несущая способность

труб в значительной мере зависит от характера опирания

их на основании. Так, трубы, уложенные в грунтовое

ложе с углом охвата 120°, выдерживают нагрузку на

30—40 % большую, чем трубы, уложенные на плоское основание.

При укладке труб на искусственное бетонное основание

с углом охвата 120° несущая способность труб повышается

в 1,7 раза и более.

Кроме того, величина

угла охвата для одних и тех же условий влияет на несущую

способность труб.

| Угол опирания, град. |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

| Увеличение несущей способности, раз |

1 |

1,1 |

1,21 |

1,32 |

1,41 |

1,47 |

1,5 |

Как видно из этих

данных, увеличение угла опирания трубы более 120°

является нецелесообразным.

Таким образом, устройство

основания — один из главных факторов, обеспечивающий

долговечность и надежность эксплуатации трубопроводов.

С увеличением диаметра трубопроводов это приобретает

более важное значение, поскольку стоимость таких сооружений

значительно возрастает.

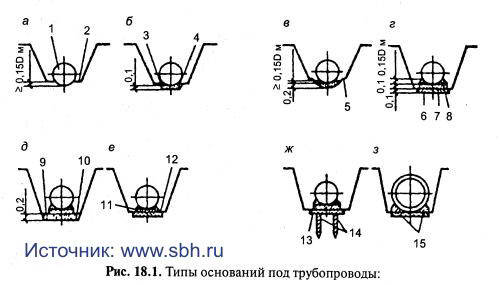

При укладке железобетонных

труб больших диаметров (1,5-3,5 м) в песчаных грунтах

(рис. 18.1, а) устраивается ложе без нарушения естественной

структуры грунта, которое должно охватывать 1/4 -

1/3 поверхности трубы. В глинистых грунтах (рис. 18.1,

б) трубы укладывают на песчаные подушки толщиной 0,1—0,3

м. В тех случаях, когда трубопроводы прокладывают

в твердых (скальных) грунтах (рис. 18.1, в), необходимо

устройство песчаной подушки с тщательным уплотнением

толщиной не менее 0,1 м над выступающими неровностями

основания.

Для укладки труб в недостаточно

устойчивых сухих грунтах на дно траншеи отсыпают слой

из гравия, гравийно-песчаной смеси или песка толщиной

не менее 0,1 м на всю ширину траншеи (рис. 18.1, г).

На этом слое устраивают бетонную подливу в виде лотка

высотой не менее 0,1 наружного диаметра трубы и толщиной

в средней части ее не менее 0,1 м.

В водонасыщенных грунтах,

хорошо отдающих воду, железобетонные трубы больших

диаметров укладывают на бетонное основание,

Рис. 18.1. Типы оснований под трубопроводы:

1 — труба; 2 — дно траншеи; 3 — ложе; 4 — песчаная

подушка; 5 — скальное основание; 6— толь; 7— бетонная

плита; 8— монолитный бетон; 9— щебеночное основание;

10— дренаж; 11 — железобетонная плита; 12— бетонное

основание; 13 — плита ростверка; 14 — железобетонные

сваи; 15 — сборная

плита

|

располагаемое на гравийно-песчаной или щебеночной подготовке

толщиной 0,20-0,25 м с устройством в ней дренажной линии

(рис. 18.1, д). В грунтах и плывунах, плохо отдающих

воду, бетонное основание укладывают на железобетонные

плиты, которые, в свою очередь, кладут на щебеночную

подготовку (рис. 18.1, е).

Если водонасыщенные грунты

содержат органические включения или являются слабыми

и могут вызывать неравномерные осадки, устраивают жесткие

основания в виде ростверков на сваях (рис. 18.1, ж).

Железобетонные трубы

диаметром 2-3,5 м рекомендуется укладывать на сборные

основания (лекальные блоки или плиты с подбетонкой стула).

Кроме того, под такие трубы основания выполняются также

из плит и брусьев, соединяемых между собой сваркой,

с замоноличиванием стыка бетоном (рис. 18.1, з). При

прокладке трубопроводов в сухих пучинистых грунтах искусственное

основание под ними выполняют в виде песчаной подушки

слоем 0,20-0,25 м на предварительно уплотненном пучинистом

грунте.

В последнее время разработан

ряд механизмов для устройства приямков и выкружки, сопряженных

с базовой машиной, передвигающейся по дну траншеи.

Для прокладки железобетонных

трубопроводов диаметром 1400— 2000 мм создана машина

МВ-15 на базе трактора Т-130БГ-1, которая производит

планировку дна, нарезку ложа и отрывку приямков глубиной

0,35 и 0,5 м, стыковку труб и протаскивание центратора.

Согласно СНиПу основание

под трубопроводы должно быть принято заказчиком и оформлено

актом на скрытые работы. В процессе устройства основания

необходимо проверять соответствие продольного и поперечного

уклонов проектным данным путем нивелирования дна траншеи.

При устройстве ложа необходимо шаблоном проверять его

глубину и угол охвата. При гравийно-щебеночном основании

измеряют толщину его отдельных участков.

При устройстве бетонного

основания проверяют все его элементы: толщину и высоту

на уровне лотка трубы, марку бетона. В железобетонных

монолитных основаниях контролируют укладку арматуры

и соответствие ее проекту. При производстве работ в

зимнее время необходимо следить, чтобы в момент укладки

грунт не был проморожен.

3. ВЫБОР КРАНОВ ДЛЯ ПРОКЛАДКИ

ТРУБОПРОВОДОВ

Как и в случае выбора

кранов для монтажа строительных конструкций, краны для

прокладки трубопроводов также выбирают в два этапа.

Вначале, на I этапе выбирают несколько технически пригодных

типов или марок кранов по вылету их крюка и грузоподъемности,

а на II этапе по технико-экономическим показателям вариантов

кранов выбирают наиболее экономичный, который и принимают

для трубоукладочных работ.

Но еще до I этапа выбора

кранов необходимо в принципе уточнить тип необходимых

кранов, который определяют по способу прокладки труб.

При этом следует иметь в виду, что для прокладки стальных

магистральных трубопроводов, особенно больших диаметров,

удлиненными секциями или плетями, целесообразно использовать

краны-трубоукладчики, главной особенностью которых является

жесткое крепление грузоподъемной стрелы сбоку. Такие

краны являются неповоротными.

Для прокладки трубопроводов

отдельными трубами из чугунных, а также железобетонных,

керамических и асбестоцементных труб с раскладкой их

на берме траншеи, когда в процессе их укладки требуется

поворот стрелы крана с трубой к траншее, применять краны-трубоукладчики

практически невозможно. В этом случае следует избирать

мобильные стреловые краны — автомобильные, пневмоколесные

или гусеничные нужной грузоподъемности. При выборе типа

применяемых кранов необходимо также учитывать, что вылет

крюка у кранов-трубоукладчиков по сравнению со стреловыми

ограничен (5,0-7,5 м), что затрудняет их использование

даже при прокладке стальных магистральных трубопроводов

плетями при большой глубине траншей, когда требуются

краны с большими вылетами крюка (до 10-14 м и более).

Выбрав для каждого конкретного случая прокладки трубопроводов

с учетом вышеуказанных рекомендаций тип кранов, переходят

к I этапу их непосредственного выбора по техническим

показателям.

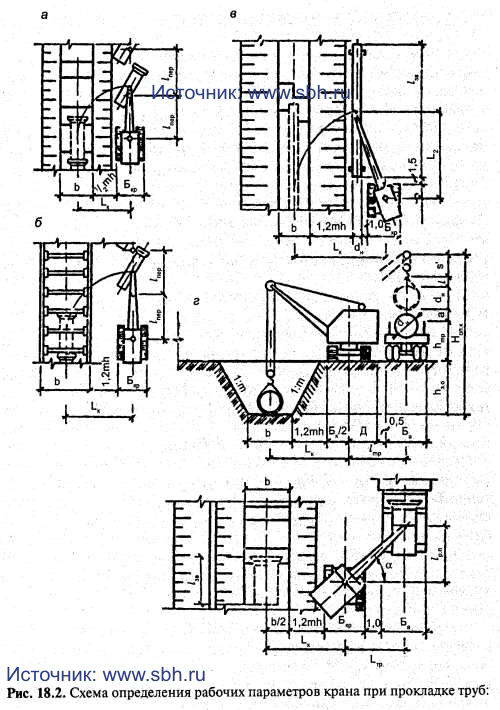

Расчет рабочих параметров

для выбора крана (I этап). Вначале определяют возможную

схему его работы, т.е. положение крана относительно

траншеи, а затем минимальный вылет крюка, т.е. наименьшее

расстояние от оси его вращения (для кранов-трубоукладчиков

- от крайней гусеницы) до оси трубопровода.

Рис. 18.2. Схема определения рабочих

параметров крана при прокладке труб;

а - укладка одиночных труб в трапецеидальную траншею;

б - то же в тоаншею с креплениями; в - монтаж

трубных секций; г -монтаж труб с транспортных

средств |

Требуемый вылет крюка

(Lк) монтажного

крана при прокладке трубопроводов из одиночных труб

в трапецеидальных траншеях по схеме, приведенной на

рис. 18.2, а, равен

Lк=0,5b+1,2mh+0,5Бкр

где b — ширина траншеи по дну, м; 1,2mh — расстояние

от основания откоса выемки до гусениц (колес или выносных

опор) крана (свободная берма при этом должна быть не

менее 1 м); Бкр

- ширина базы крана, м; m - заложение откосов; h- глубина

траншеи, м.

При монтаже трубопроводов

из одиночных труб в прямоугольных траншеях с креплением

(рис. 18.2, б) вылет крюка определяют также, а при монтаже

их из укрупненных секций (рис. 18.2, в) (длиной 18-24

м) вылет крюка рассчитывают по формуле

Lк=0,5b+1,2mh+dн+1+0,5Бкр

где dн

- наружный диаметр труб, а для раструбных труб - диаметр

раструба, м.

В глубокие траншеи, а

также при слабых грунтах трубы укладывают на большом

вылете крюка и, если расстояние от оси вращения крана

до центра тяжести секции L2

будет меньше требуемого по расчету вылета крюка (L2

< Lк,.),

то кран отодвигают в сторону от секции на расстояние

не менее 1 м и подают вперед на величину L2

- Lк, производя

далее монтаж на расчетном вылете крюка. Когда такое

смещение невозможно, то монтаж ведут при вылете крюка,

равном L2

(см. рис. 18.2, в),

L2=Lк=0,5lтрс+1,5+lгаб

где lтрс—

длина трубной секции; 1,5 м — расстояние в свету между

торцом секции и габаритом крана (по условиям безопасности);

lгаб

-расстояние между осью вращения крана и передним краем

его ходовой части.

При монтаже труб с транспортных

средств (рис. 19.2, г) вылет крюка рассчитывают по формуле,

приведенной первой, и проверяют по условию

Lтр=Д+1+0,5Ба

Этим одновременно определяют

место установки трубовоза

В этих формулах Lтр

- расстояние между осями движения крана и транспортных

средств; Д - радиус поворота хвостовой части платформы

крана; Ба

- ширина базы транспортных средств.

Укладку изолированных

плетей стальных трубопроводов в полевых условиях ведут

кранами-трубоукладчиками. Исходя из условия предотвращения

обрушения стенки, расстояние от бровки до крана-трубоукладчика

должно составлять не менее 2 м. Необходимый вылет крюка

крана-трубоукладчика при этом

Lк=0,5b+mh+2

Если укладку изолированных

плетей ведут стреловыми кранами, то их размещают по

другую сторону от плети (считая от траншеи), а

необходимый вылет крюка

Lк=0,5b+mh+lбр1+dн+lбр2+0,5Бкр

где lбр1,

lбр2

— соответственно расстояние от бровки траншей до трубной

плети и от нее до крана. Обычно первое расстояние принимают

равным не менее 1 м, а второе — в пределах 0,5—1 м.

Определив требуемый вылет

крюка применительно к выбранной схеме работы крана,

определяют необходимую его грузоподъемность.

Грузоподъемность крана

Q подсчитывают исходя из максимального груза, который

должен поднять кран при требуемом вылете крюка Lк.

Он определяется массой монтируемых труб или секций (плетей). Источник статьи: www.sbh.ru

Если уровень стоянки крана

выше отметки монтажного горизонта, например при прокладке

труб, то определяют высоту или, точнее, глубину опускания

крюка Hоп.к

с учетом обеспечения подачи трубы в траншею (см. рис.

18.2, г)

Hоп.к

=hз.о+hтр+a+dн+hг+s'

где hз.

- глубина заглубления опоры (дна) в траншее или котловане;

hтр—

высота транспортных средств; а - свободное

пространство между бортом транспортного средства и трубой

(не менее 0,5 м, а при подъеме с прокладок - не менее

0,75 м с учетом возможного прогиба трубы); dн

- наружный диаметр трубы; s' - длина

сжатого полиспаста.

Необходимую грузоподъемность

крана определяют в зависимости от массы поднимаемых

труб или укрупненных секций с учетом массы грузозахватных

приспособлений (захватов, траверс, скоб и т.п.). При

прокладке магистральных стальных водоводов комплексно-механизированной

колонной машин, включающей краны-трубоукладчики, очистную

и изоляционную машины, необходимую грузоподъемность

кранов-трубоукладчиков определяют путем деления общей

массы поднимаемой плети (вместе с массами очистной и

изоляционной машин и с учетом массы применяемых троллейных

подвесок) на количество кранов-трубоукладчиков.

Для определения массы

поднимаемой плети необходимы справочные данные о массе

1 п. м труб в зависимости от ее диаметра и толщины стенки,

которые умножают на длину плети. Длина поднимаемого

участка плети трубопровода Lп

зависит от диаметра трубопровода:

| Д, мм |

592 |

720 |

820 |

1020 |

1220 |

1420 |

| Lп,

м |

130 |

175 |

185 |

225 |

255 |

265 |

Количество кранов-трубоукладчиков

в колонне определяется по рекомендациям «Справочника

по прокладке трубопроводов, систем водоснабжения и водоотведения»

(Ростов н/Д, 2001) в зависимости от принятого способа

прокладки и диаметра трубопровода. Так, при совмещенном

способе прокладки, когда совмещаются процессы очистки,

изоляции и укладки трубопровода в траншею, количество

необходимых кранов-трубоукладчиков в колонне составит:

при диаметре труб 529-820 мм - 3; 1020 мм - 4; 1220

мм - 5 и при диаметре 1420 мм - 7. При раздельном способе

прокладки, когда плеть первым проходом кранов-трубоукладчиков

с помощью очистной и изоляционной машин очищают и изолируют,

после чего опускают обратно на берму траншеи, а затем

(вторым проходом кранов) плеть с помощью мягких полотенец

перекладывают с бермы на дно траншеи, количество кранов-трубоукладчиков

будет меньшим. Так, при диаметре плети 529 мм кранов

требуется 2; 720 - 1020 мм - 3; 1220 - 1420 - 4. Поэтому,

в тех случаях, когда у строительной организации не хватает

кранов-трубоукладчиков, принимают раздельный метод прокладки

трубопровода.

Определив для всех видов

монтажных работ, встречающихся в практике водопроводного

строительства, при монтаже трубопроводов необходимые

технические характеристики и выбрав по справочникам

соответствующие марки кранов, проводят их технико-экономическое

сравнение (II этап) и выбирают наиболее экономичный

вариант крана.

Методика выбора наиболее

экономичного варианта крана приведена в п. 15.3 при

монтаже строительных конструкций. Она вполне может быть

использована и при монтаже трубопроводов.

Статья подготовлена и представлена в цифровом виде

компанией "SBH COTPAHC"

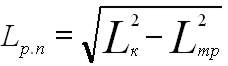

4. ПОДБОР ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ

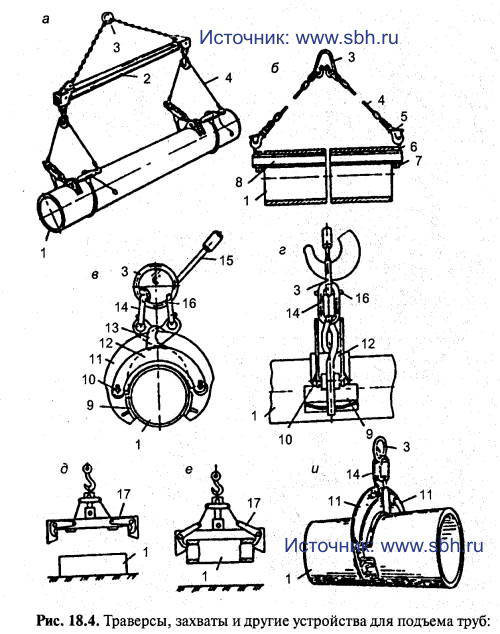

Для подъема, перемещения

и укладки труб применяют специальные грузозахватные

приспособления (рис. 18.3), для подъема длинномерных

труб используют специальные траверсы (рис. 18.4, а,

ж, з), а для подъема плети стального трубопровода кранами-трубоукладчиками

при ее прокладке — троллейные подвески (рис. 18.4, к,

л, м), позволяющие осуществлять подъем трубопровода

для его очистки и изоляции при одновременном поступательном

передвижении кранов-трубоукладчиков вдоль траншеи.

Выбор грузозахватных приспособлений

для подъема и укладки трубопроводов осуществляют с учетом

того, что приспособления должны обеспечивать необходимую

грузоподъемность, прочность, надежное зацепление (строповку)

трубы, недопустимость повреждений как самой трубы, так

и ее изоляционного покрытия, простоту конструкции и

применения. Для подъема и укладки в траншею, например,

изолированного стального трубопровода следует использовать

так называемые мягкие полотенца (рис. 18.4, з, и). Важнейшим

показателем грузозахватных приспособлений является их

грузоподъемность, которая зависит от диаметра прокладываемого

трубопровода и толщины стенки. Промышленностью выпускаются

грузозахватные приспособления различной грузоподъемности,

что позволяет производить их правильный выбор. Для этого

вначале надо определить тип необходимых приспособлений

(траверса, клещевой захват, троллейные подвески или

мягкие полотенца), а затем, зная требуемую грузоподъемность,

подбирают их соответствующие марки. При этом целесообразно

иметь также сведения о массе применяемых приспособлений

(в кг), так как они нужны при определении требуемой

грузоподъемности крана. Сведения о грузозахватных приспособлениях

для подъема труб приведены в табл. 18.1-18.4.

Таблица 18.1 Основные технические характеристики

клещевых автоматических и полуавтоматических захватов

серии К3

Характеристика |

Марки

захватов КЗ |

271 |

351 |

531 |

721 |

821 |

1022 |

1223 |

1422 |

| Диаметр поднимаемой трубы, мм |

273 |

355 |

530 |

720 |

820 |

1020 |

1220 |

1420 |

| Грузоподъемность (максимальная), т |

3 |

4 |

4 |

7 |

8,5 |

12 |

16 |

28 |

| Масса, кг |

45 |

53 |

180 |

400 |

485 |

560 |

623 |

1130 |

Рис. 18.3. Грузозахватные приспособления,

применяемые при строительстве

трубопроводов:

а — строповка трубы универсальным стропом с приспособлением

для дистанционной расстроповки; б— полуавтоматический

строп «удавка»; в— строповка трубы полуавтоматическим

стропом; в, д — двух- и четырехветвевые стропы;

е — шарнирный торцевой захват для асбестоцементных

труб; ж — монтажная скоба для железобетонных труб;

з — мягкий строп (полотенце); и — строповка мягким

захватом; 1 - трос несущий; 2 — труба; 3 - тросик

для выдергивания фиксатора; 4 — фиксатор-замок;

5 — щека; 6 — опорная плита; 7 — палец; 8 — скоба;

9 —захват; 70 —коуш; П — серьга; 72 — мягкие прокладки;

73—стержни- 14 — привод для вытягивания полотенца

из-под трубы; 15 — монтажная 'скоба; Т6 —мягкое

полотенце; 17—траверса; 18 —монтажные петли

|

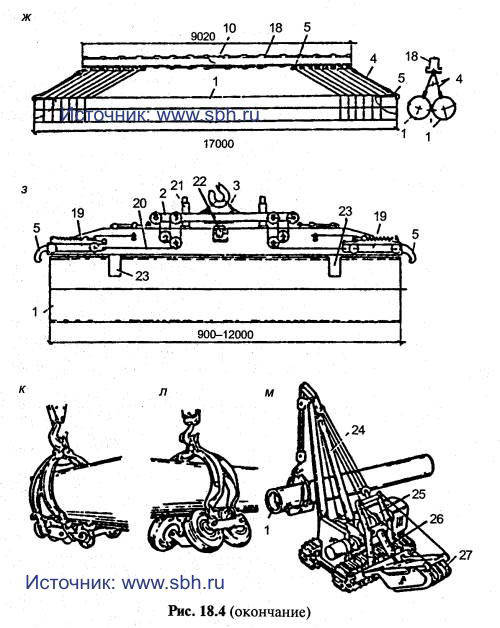

Рис. 18.4. Траверсы, захваты и другие

устройства для подъема труб:

а, б— траверсы для длинномерных и асбестоцементных

труб; в, г, и— полуавтоматический клещевой захват;

д, в — этапы строповки труб автоматическим захватом;

ж— траверса для строповки стальных труб грузоподъемностью

6 т; з— автоматический захват для труб грузоподъемностью

10 т; к, л — троллейные подвески с металлическими

и резиновыми пневмобаллонными катками; м — строповка

трубопровода троллейной подвеской; 1 — труба;

2 — траверса; 3 — кольцо; 4 — стропы; 5, 13 —

крюки; 6, 12 — скобы; 7 — оградительные фланцы

С мягкими прокладками; 8 — труба-траверса; 9 —

выдвижные губки; 10 — ось; 11 — рычаги; 14— подвески;

15 — ручка; 16— штырь; 17 — автоматический захват;

18 — балка; 79 — тележка с пружиной; 20 — трособлочная

система; 21 — направляющая втулка; 22 — фиксатор;

23 — опоры; 24 — стрела крана-трубоукладчика;

25 — рама; 26 — гидроцилиндр; 27 — контргруз

|

Таблица 18.2 Технические характеристики троллейных подвесок

для неизолированного трубопровода

Характеристика |

Марки

подвесок |

ТП371ХЛ |

ТП521ХЛ |

ТП822ХЛ |

ТП1023ХЛ |

ТП1425ХЛ |

| Диаметр поднимаемого трубопровода, мм |

89-377 |

377-530 |

377-820 |

1020 |

1220-1420 |

| Грузоподъемность (максимальная), т |

6,3 |

12,5 |

20 |

35 |

63 |

| Масса, кг |

82 |

212 |

542 |

1342 |

1500 |

Таблица 18.3 Технические характеристики троллейных

подвесок для непрерывной укладки изолированного трубопровода

в траншею (катки полиуретановые или на авиашинах)

Характеристика |

Марки

подвесок |

ТП-371 |

ТП-1021 |

ТП-1022 |

ТПП1421ХЛ |

ТПП-1423 |

| Диаметр поднимаемого трубопровода, мм |

89-325 |

1020 |

1020 |

1220-1420 |

1220-1420 |

| Грузоподъемность (максимальная), т |

2 |

23 |

32 |

63 |

60 |

| Масса, кг |

205 |

1155 |

1380 |

1400 |

1860 |

Таблица 18.4 Технические характеристики мягких

полотенец серии ПМ

Характеристика |

Марки

полотенец |

ПМ-321 |

ПМ-523 |

ПМ-823 |

ПМ-1223 |

ПМ-1425 |

| Диаметр поднимаемого трубопровода, мм |

89-325 |

377-530 |

630-820 |

1020 |

1220-1420 |

| Грузоподъемность (максимальная), т |

8 |

16 |

25 |

40 |

63 |

| Масса, кг |

20,7 |

38 |

81 |

108 |

387 |

5. СПОСОБЫ ПРОКЛАДКИ ТРУБОПРОВОДОВ

ПО ЗАДАННОМУ НАПРАВЛЕНИЮ И УКЛОНУ

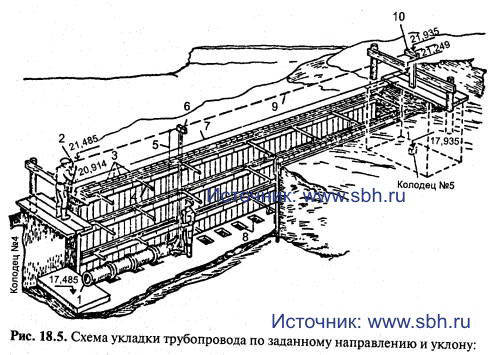

Для укладки труб по заданному

направлению и уклону применяют причалки, пришивные и

ходовые визирки, отвесы и другие приспособления, а также

геодезические инструменты. При этом с двух сторон котлована

смежных смотровых колодцев устанавливают на столбах

обноски, причем так, чтобы поперечные доски были горизонтальны

и проходили через центр колодцев (рис. 18.5). Над центром

колодца в доску вбивают гвоздь, сбоку к доске прибивают

строго горизонтально брусок, называемый полочкой. Такую

же обноску с полочкой делают и у смотрового колодца,

находящегося на втором конце участка, на котором предстоит

укладка труб. К забитым гвоздям крепят и натягивают

проволоку (причалку), служащую в качестве направляющей

при укладке труб. Поскольку натянутая причалка соответствует

оси прокладываемого трубопровода, то по положению опущенного

с нее отвеса проверяют правильность прокладки труб по

заданному направлению. При этом необходимо, чтобы вертикальная

ось конца каждой укладываемой трубы совпадала с отвесом.

При несовпадении конец трубы смещают в нужном направлении

краном или с помощью монтажного лома.

Рис. 18.5. Схема укладки трубопровода

по заданному направлению и уклону:

1 — укладываемый трубопровод; 2 — пришивная визирка

№ 1; 3 — крепление траншеи;

4 — инвентарные распорки (струбцины); 5 — отвес;

6 — ходовая визирка; 7 — проволока (причалка);

8 — приямки для заделки раструбов; 9 — линия визирования;

10 — пришивная визирка № 2 |

После установки обносок

и полочек с помощью нивелира определяют отметки полочек

на каждом конце участка (в нашем случае они равны 20,914

и 21,249 м). Отметка дна колодца № 4 равна 17,485, а

колодца № 5 - 17,935 м. Следовательно, трубопровод должен

быть уложен с уклоном в сторону колодца № 4, причем

разность отметок равна 0,45 м. Если расстояние между

колодцами равно 45 м, то уклон будет 0,01. Поскольку

контролировать уклон при укладке труб по отметкам лотков

колодцев на практике трудно, то над двумя соседними

колодцами к обноскам по их центру крепят пришивные визирки,

которые имеют ту же разность отметок, что и лотки, т.е.

0,45 м. Линия, соединяющая точки между центрами пришивных

визирок, имеет тот же уклон, что и подлежащий прокладке

трубопровод. Эту линию называют линией визирования.

Если от нее в любой точке отложить отвесно вниз 4 м,

что можно сделать с помощью ходовой визирки, то нижние

точки будут определять в любом месте точное заложение

лотка труб. При закреплении пришивной визирки необходимую

вычисленную ее длину определяют от закрепленной на обноске

полочки. Источник статьи: www.sbh.ru

Перед укладкой труб положение

обноски, полочки и пришивной внутри визирки проверяют

по нивелиру. Кроме визирок при укладке труб применяют

отвес, опускаемый с натянутой проволоки (причалки),

с помощью которого можно точно наметить ось прокладываемого

трубопровода. При больших диаметрах труб в них иногда

вставляют шаблоны с отмеченной осью трубопровода, что

облегчает их укладку по заданному направлению. Применяют

также инвентарные переносные обноски-визирки.

Трубопроводы по заданному

уклону можно укладывать также с помощью уровня. Для

этого между трубой и уровнем помещают треугольный деревянный

вкладыш высотой h, определяемой из соотношения h=il

(где i - уклон трубопровода; l - длина оправы уровня).

Если укладывать трубу с установленным на ней вкладышем

и уровнем и добиться того, чтобы пузырек уровня установился

в нуль-пункте, то лоток трубы будет точно соответствовать

заданному уклону.

Однако более точно проложить

трубопровод по заданному направлению и уклону можно

при помощи луча лазерного нивелира. При этом лазерный

нивелир устанавливают в начале прокладываемого участка

и нацеливают луч таким образом, чтобы в точности совпадал

с продольной осью трубопровода. Для этого в конце участка

устанавливают соответствующий экран с нарисованными

окружностями и пересечением осей. Оптическую трубу лазерного

нивелира наводят на экран так, чтобы «зайчик» луча точно

попал в центр концентрических окружностей, что свидетельствует

о совмещении луча с осью трубопровода. Обеспечив это,

нивелир закрепляют в таком положении и приступают к

укладке труб. При этом перед строповкой трубы внутри

ее устанавливают съемный экран с изображением на нем

концентрических окружностей и пересечением осей. При

укладке трубы ее центрируют таким образом, чтобы «зайчик»

луча лазерного нивелира попал в пересечение осей съемного

экрана. После этого трубу фиксируют в таком положении

подсыпкой с боков грунтом, и затем переходят к укладке

следующей трубы. При условии точного соблюдения такой

технологии гарантированно обеспечивается абсолютно точная

прокладка трубопровода по заданному направлению и уклону.

По сравнению с использованием

способа визирок этот имеет ряд преимуществ. Во-первых,

он более точный и повышает качество прокладки трубопровода,

что очень важно при устройстве самотечных безнапорных

коллекторов, где соблюдение проектного уклона имеет

большое значение для их функционирования. Во-вторых,

он практически не требует применения ручного труда,

так как не нужны рабочие в траншее для переноса ходовой

визирки и на поверхности для фиксирования «линии визирования».

Лазерный нивелир способен удерживать луч по заданному

направлению и уклону в пространстве автоматически непрерывно

и в течение нужного времени, например, в течение рабочей

смены.

Правильность укладки трубопровода

по заданному направлению и уклону окончательно проверяют

перед засыпкой труб и колодцев путем нивелирования дна

лотков труб и колодцев, т.е. выполняют исполнительную

съемку. Разность отметок между дном колодцев

и лотком в отдельных точках трубопровода не должна отличаться

от проектной более чем на строительный допуск. Прямолинейность

трубопровода между колодцами проверяют с помощью зеркал,

отражающих луч вдоль его оси.

Статья подготовлена и представлена в цифровом виде

компанией "SBH COTPAHC"

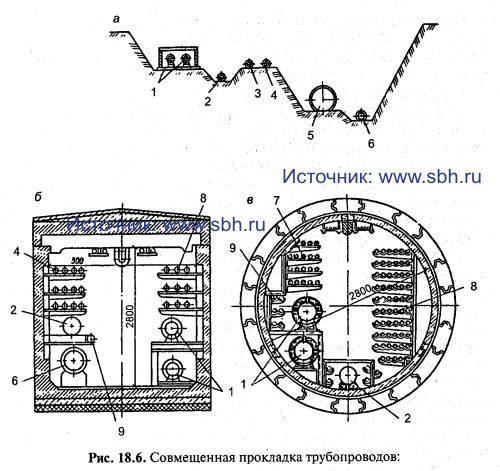

6. СОВМЕЩЕННАЯ ПРОКЛАДКА ТРУБОПРОВОДОВ

Прокладка подземных сетей

водопровода и канализации в пределах городской застройки

может быть раздельной и совмещенной. При совмещенной

прокладке нескольких трубопроводов в одной траншее (рис.

18.6, а) объемы земляных работ уменьшаются на 35-40

%, а стоимость их строительства - на 15-30 %. Прокладка

сетей различного назначения в одной траншее хотя и рациональнее

раздельной, но все же не свободна от существенных недостатков

(трудность устранения аварий и ремонта, коррозия труб

и др.).

Учитывая недостатки раздельной

и совмещенной прокладки подземных сетей в грунте, в

последнее время все чаще практикуют их Прокладку в проходных

и непроходных каналах, коллекторах или тоннелях. Причем

если прокладка в непроходных каналах и коллекторах снижает

только влияние окружающей среды на срок службы трубопроводов,

то прокладка их в общих проходных каналах (рис. 18.6,

б) является наиболее прогрессивным решением. В этом

случае монтажные работы ведутся в более благоприятных

условиях, что улучшает их качество, повышает производительность

труда и уровень механизации, сокращает сроки ввода сетей.

Расположенные в проходных коллекторах трубопроводы различного

назначения меньше подвергаются коррозии, что удлиняет

сроки их службы; они не воспринимают динамических и

других нагрузок от проходящего транспорта. Коммуникации

доступны для ежедневного наблюдения и при возникновении

дефектов имеется возможность быстрейшего их устранения.

Ремонт, прокладка дополнительных или замена ранее

Рис. 18.6. Совмещенная прокладка трубопроводов:

а — в одной траншее; б — в проходном канале прямоугольного

сечения; в — то же, круглого сечения; 1 - теплосеть;

2 — водопровод; 3 — газопровод среднего давления;

4 — то же, низкого давления; 5 — водосток; 6 —

канализация; 7 — электрокабель; 8 — телефонные

кабели; 9 — электрокабели специального

назначения

|

проложенных коммуникаций выполняется без разрытия грунта

и разрушения дорожных покрытий, так как производятся

через монтажные камеры и люки. Проходной коллектор,

вмещающий в себе наряду с трубопроводами и другие коммуникации

(кабели и т.п.), занимает площадь в 1,5-2 раза меньше

требуемой при раздельной их прокладке. Стоимость строительства

коммуникаций при совмещенной их прокладке в проходных

коллекторах ниже прокладки их в грунте, если учесть

экономию на эксплуатационных затратах.

Трубопроводы внутри канала

или коллектора прокладывают через оставляемые в них

через 100-200 м специальные монтажные проемы шириной

10-15 м по временным или постоянным скользящим опорам.

Трубопроводы сваривают в секции и подают внутрь коллектора,

постепенно удлиняя плеть до 100 м.

7. ПРОКЛАДКА ТРУБОПРОВОДОВ В

ЗИМНИХ УСЛОВИЯХ

Наиболее сложными работами

при. строительстве трубопроводов в зимний период являются

отрывка и обратная засыпка траншей, а также нанесение

изоляции и укладка трубопроводов. Поэтому зимой целесообразно

выполнять такие работы, производство которых облегчается

в этот период, а также те из них, осуществление которых

осложняется несущественно.

Сварочные работы зимой

могут успешно выполняться при проведении необходимых

мероприятий, обеспечивающих высокое качество сварочных

соединений в условиях низких температур. Технологические

операции по нанесению на трубы изоляционного покрытия

в зимних условиях практически не отличаются от операций,

применяемых в обычных условиях. При этом рациональнее

осуществлять нанесение изоляции на специальных трубозаготовительных

базах, но иногда изоляционные работы в зимнее время

выполняют непосредственно на трассе. Применяемые битумные

мастики при этом должны удовлетворять повышенным требованиям,

так как битумное покрытие должно сохранять пластические

свойства при отрицательных температурах. Для этого в

состав битумной мастики вводят пластифицируюшие добавки.

Особое внимание при производстве изоляционных работ

зимой обращают на необходимость тщательной очистки труб

от снега и инея с помощью передвижных обогревательных

устройств. В зимний период вместо горячего процесса

изоляции труб битумными мастиками целесообразнее применять

изоляцию их полимерными липкими лентами (холодный процесс).

Для обеспечения сохранности

изоляционного покрытия, а также создания наиболее благоприятных

условий для укладки труб изоляционно-укладочные работы

зимой следует производить так, чтобы трубные секции

или плети опускались в свежеотрытую траншею. Недопустимо

оставлять зимой на длительное время изолированные трубы

на берме траншеи. Поэтому комплексное выполнение сварочных

и изоляционно-укладочных работ является основным условием

зимней прокладки трубопроводов. Операции по подготовке

траншей, укладке трубопровода и обратной засыпке при

этом выполняют одну за другой без перерыва во времени.

Трубопровод в траншею при отрицательных температурах

следует опускать с особой осторожностью, учитывая пониженные

пластические свойства изоляции и материала труб. Во

избежание обвалов снега в траншею при укладке трубопровода

рабочую зону предварительно очищают от снега. Неуложенный

в траншею трубопровод, во избежание его примерзания

к грунту на берме или вмерзания в снег, укладывают на

высокие лежки (деревянные подкладки) или земляные призмы.

8. ТРЕБОВАНИЯ К КАЧЕСТВУ ПРОКЛАДКИ

ТРУБОПРОВОДОВ И ОСНОВНЫЕ ПРАВИЛА ОХРАНЫ ТРУДА

Магистральные и распределительные

трубопроводы систем водоснабжения часто работают при

значительных напряжениях, возникающих в стенках труб

из-за внутренних давлений. Поэтому любые дефекты в стыках

или в теле труб представляют большую опасность. Надежность

работы трубопроводов обеспечивается высоким качеством

строительных работ. Качество строительства определяется

степенью соответствия проложенного водопровода требованиям

проекта, ТУ и СНиПа. Для их соблюдения организуют контроль

качества применяемых материалов, изделий, конструкций,

а также контроль соблюдения технологии строительно-монтажных

работ.

Качество материалов

и изделий проверяют в подготовительный период

строительства трубопровода в лабораториях и на трубозаго-товительных

предприятиях, сопоставляя данные сертификатов поставщиков

с требованиями ГОСТа, ТУ и проекта, а при отсутствии

сертификатов — лабораторными испытаниями.

Качество строительно-монтажных

работ определяют путем систематического контроля

качества каждой операции: соединения труб (сборки и

уплотнения стыков, наложения сварных швов и т.п.), их

изоляции и укладки, соблюдения проектных уклонов и др.

Применяют три вида контроля: текущий, периодический

и приемочный (по окончании работ). Важнейшим из них

является текущий, который может быть сплошным (пооперационным)

и выборочным. Применяемые при этом методы контроля качества

могут быть визуальными (непосредственный осмотр выполненных

работ), инструментальными (с применением инструментов

и приборов) и лабораторными, требующими испытания взятых

проб.Источник статьи: www.sbh.ru

При монтаже стальных водоводов

самыми ответственными операциями являются сварочные

и изоляционно-укладочные. От качества сборки и сварки

стыков в основном зависит эксплуатационная надежность

трубопроводов, поскольку большинство аварий происходит

вследствие разрывов стыков, а не самих труб. Контроль

качества сварочно-монтажных работ обычно начинают с

проверки условий выгрузки, перевозки и складирования

труб, чтобы исключить при этом их повреждение. Затем

производят пооперационный контроль по текущей проверке

соблюдения установленной технологии производственного

процесса. Причем вначале на трубосварочной базе и в

последующем при потолочной сварке на трассе проверяют

качество (состояние) труб и применяемых материалов,

а потом качество сборки и сварки стыков. В заключение

производят внешний осмотр сварных стыков и проверяют

исправление выявленных дефектов. Пооперационным контролем

определяют внешние дефекты сборки и сварки труб, а прочность

сварных соединений или наличие внутренних дефектов проверяют

механическими и физическими методами контроля. При необходимости

осуществляют металлографические испытания образцов.

Окончательную проверку прочности и герметичности (водонепроницаемости)

трубопроводов производят приемочными гидравлическими

и пневматическими испытаниями. Качество изоляционных

покрытий трубопроводов проверяют по мере их нанесения,

перед и после укладки трубопроводов в траншею. Выявленные

дефекты и повреждения должны быть исправлены.

При монтаже водоводов

из отдельных труб (чугунных, железобетонных, асбестоцементных

и др.) очень важно обеспечить требуемое качество устройства

(заделки) стыков между ними. Для обеспечения водонепроницаемости

стыков соединений нельзя допускать эллипсности гладких

концов труб, раструбов и муфт, а также плохого качества

поверхности труб. Надо добиваться обжатия резинового

кольца в щели раструбных и муфтовых соединений на 40—50

% толщины его поперечного сечения. Для заделки стыков

следует применять качественные резиновые кольца, у которых

удельная остаточная деформация при испытании на старение

и морозоустойчивость не превышает 45 %, а гладкая, без

трещин, пузырей и посторонних включений поверхность

не имеет выступов и углублений размером более 1 мм.

Безопасность труда при

прокладке трубопроводов обеспечивается прежде всего

правильным выбором и технологически обоснованными размерами

рабочих мест и их соответствующей организацией. Важное

значение имеет содержание в исправности машин, механизмов,

инструментов и приспособлений. Все рабочие места, а

также соединяющие их транспортные зоны и крепления траншей

необходимо содержать в порядке, обеспечивающем безопасность

выполнения работ и перемещение машин и кранов в монтажной

зоне. Во избежание обрушения стенок траншей и возникновения

угрозы устойчивости крана при его работе и передвижении

необходимо выдерживать установленные расстояния от него

до бровки траншеи. Трубы на берме укладывают и укрепляют

так, чтобы предотвратить их скатывание в траншею. Траншеи

и котлованы на улицах и дворовых участках необходимо

ограждать и освещать в ночное время, в местах переходов

через траншеи устраивают мосты с ограждениями. Инженерные

коммуникации (особенно высоковольтные кабели), пересекающие

траншеи, во избежание их повреждения и возникновения

аварий защищают оплеткой, коробами, подвешивают к балкам,

уложенным поперек траншеи.

К работе на кране допускаются

машинисты не моложе 18 лет, прошедшие специальные курс

обучения, получившие соответствующее удостоверение и

практическую стажировку. Кран, закрепленный за машинистом,

ежегодно подвергают испытанию, дата которого указывается

на кране. При соединении труб особое внимание уделяют

безопасной организации рабочих мест электро- и газосварщиков;

сварочные кабели защищают от повреждений, ежедневно

проверяют заземление электросварочных агрегатов и свариваемых

труб. При просвечивании стыков надо строго соблюдать

установленную дистанцию между ампулой и техником - радиографом,

который должен иметь при себе индикатор для контроля

степени облучения.

При подъеме трубопровода

особое внимание обращают на общую устойчивость кранов-трубоукладчиков.

Если нагрузка на крюке резко возрастает и возникает

угроза опрокидывания крана, подъем необходимо прекратить

и трубопровод опустить на землю.

При подъеме и укладке

трубопровода в траншею необходимо соблюдать следующие

требования безопасности и охраны труда: следить за состоянием

механизмов крана-трубоукладчика и его контрольными приборами;

не поднимать груз массой, превышающей максимальную грузоподъемность

крана при данном вылете крюка; поднимать и опускать

трубопровод без рывков, изолированная часть при опускании

в траншею не должна задевать ее стенок; при наложении

полотенца на трубопровод выполнять сигналы такелажника

(зацепщика), не допуская преждевременного натяжения

грузовых канатов; во время опускания плети в траншею

работать согласованно с машинистом других кранов-трубоукладчиков.

Если машинист заметил, что другой кран перегружен, он

должен немедленно подъемом стрелы или грузового крюка

выровнять плеть. В случае выхода из строя одного из

кранов-трубоукладчиков колонны плеть надо немедленно

опустить на землю.

При опускании трубопровода

в траншею запрещается кому-либо находиться под поднятой

и перемещаемой плетью, между траншеей и трубопроводом,

в траншее и в зоне возможного падения стрелы. При работе

очистной и изоляционной машин действия машинистов трубоукладчиков

и этих машин должны быть строго согласованы. Б процессе

очистки трубопровода трубоукладчики должны передвигаться

вдоль трубопровода при минимальном вылете крюка. Высота

подъема плети должна быть также минимальной, достаточной

для прохода очистной машины. Трубы и трубные секции

массой, близкой к предельной грузоподъемности крана,

необходимо поднимать в два приема: сначала на высоту

0,2—0,3 м, после чего проверить состояние грузозахватных

устройств и тормозов крана, а затем уже на необходимую

высоту.

Опускание труб в траншею

с креплениями требует особой осторожности, вызванной

необходимостью оградить крепления и распоры от ударов.

До начала гидравлического

испытания необходимо проверить надежность работы опрессовочного

агрегата или гидравлического пресса. Пневматическое

испытание по сравнению с гидравлическими является более

опасным из-за возможности разрыва труб, поэтому к проведению

их предъявляются более строгие требования На весь период

испытания устанавливается охранная зона, вход в которую

при нагнетании воздуха в трубопровод и выдерживании

его под давлением категорически запрещается. Ширина

этой зоны принимается от 7 до 25 м (в обе стороны от

оси трубопровода) в зависимости от материала и диаметра

труб.

Для наблюдения за зоной

организуются контрольные посты охраны из расчета одни

пост на 200 м трубопровода. Применяемые для закачивания

воздуха в трубопровод компрессоры и ресиверы должны

быть расположены на расстоянии не менее 10 м от него

и обязательно вне опасной зоны. Устранять обнаруженные

дефекты, а также подтягивать болтовые соединения на

трубопроводах, находящихся под давлением сжатого воздуха,

категорически запрещается. Во избежание поражения рабочих

в случае выбивания заглушек они должны находиться в

безопасных местах или сами заглушки должны быть ограждены

прочными безопасными экранами. Кроме этого, заглушки,

люки, фланцевые и другие соединения на время испытаний

отмечают предупредительными знаками. На период испытания

трубопроводов все дороги, идущие параллельно ему на

расстоянии 200 м, а также пересекающие трассу, закрывают,

и движение по ним прекращается. Находящиеся в этой зоне

дома должны быть освобождены от жильцов, а пастбища

- от скота. Когда все эти мероприятия выполнены, созданы

аварийные бригады и расставлены контрольные посты, комиссией

дается указание о поднятии давления воздуха на испытываемом

участке.

Статья подготовлена и представлена в цифровом виде

компанией "SBH COTPAHC"

Продолжение. Технология прокладки трубопроводов из неметаллических труб. |